工业CT的机械系统和计算机控制系统

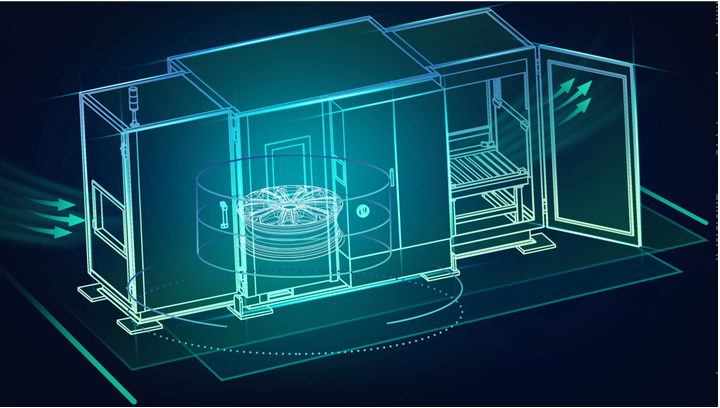

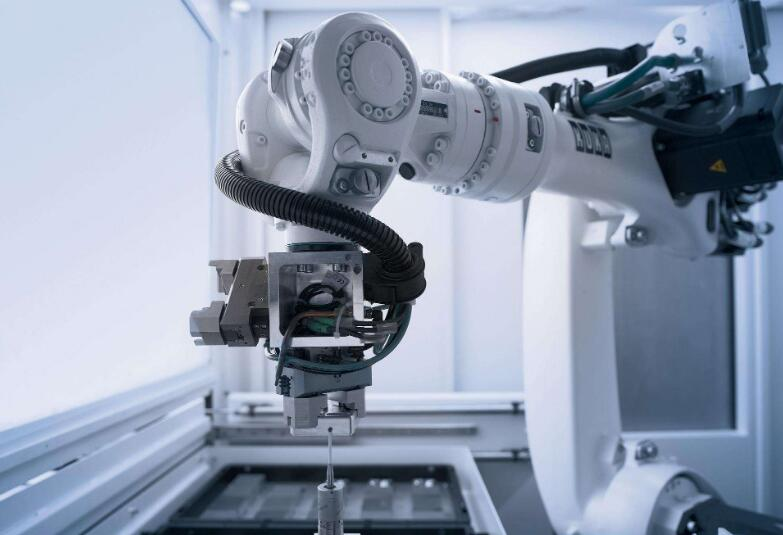

机械系统可以说是整个工业CT设备的基础部分,它为射线源、探测器、被检工件等提供了载体,并且承担着控制高精度运动的重要任务,以此来保障扫描工作顺利进行。

例如,机械系统可以协同多轴运动,确保对试件进行全方位、高精度的扫描和检测。它能按照设定好的程序,精准地移动射线源、调整探测器的位置以及转动被检工件等,使得射线能够从不同角度穿透工件,探测器也能从相应位置准确接收到射线信号,为后续采集到完整且准确的数据创造条件。如果机械系统运动精度不够或者出现故障,那么整个扫描过程就无法正常开展,采集到的数据可能会出现偏差甚至无法采集到有效数据,进而影响最终CT图像的重建以及对工件内部情况的准确分析。所以说,机械系统对整个工业CT检测过程起着不可或缺的基础支撑作用。

在探讨工业CT技术时,我们不得不深入剖析其机械系统和计算机控制系统如何与工业CT三维成像的核心原理紧密相连。工业CT,即工业用计算机断层扫描成像技术,其成像的核心原理在于利用X射线或γ射线等电磁辐射在物体中的减弱和吸收特性差异。这一原理的实现,离不开精密的机械系统和高效的计算机控制系统的协同作用。

X射线穿透物体时产生衰减、散射与吸收等现象,物体因原子种类、排列和密度不同而致衰减程度有别,如金属对X射线衰减强,塑料等有机物则弱,均匀介质中X射线反射遵循规律且散射吸收影响原射线,探测器检测透射光量为成像提供依据。在工业CT三维成像的数据采集环节,探测器系统核心作用显著,像图像增强器、线阵列探测器、平板数字探测器等可将X射线信息转化为数字信息构建图像,数据采集系统再传数据给计算机。图像重建算法方面,有反投影法、迭代重建算法、解析法等,常用的滤波反投影算法先滤波再反投影叠加得CT图像但处理复杂和动态场景有局限,迭代重建算法从假设图像出发逐步逼近求最优解,在少投影数据下获高质量图像但计算量大、速度慢,需依检测需求选合适算法。经图像重建的数据要经三维可视化分析,借助软件和技术手段生成工件立体图像,便于检测内部细节与缺陷,相比二维成像,三维成像能更全面准确呈现工件内部情况,助力检测人员把控质量、分析工艺,为多领域提供有力支撑。