工业CT在不同产业领域的应用案例

(一)汽车领域

宝马集团开创性地在原型车研发、生产和问题检测分析过程中引入了工业 CT 技术,突破了原本需要拆解汽车才能分析得出问题的传统检测方式。工业 CT 能够检测汽车零部件内部结构、尺寸等是否达标,在汽车制造中可以对整车进行扫描,查看车身整体的外观结构是否符合设计标准,还能细致地诊断其内部众多零部件的组合情况、结构表面状况,以及孔隙、缝隙等可能影响整体结构稳定性的问题,从而精准判断整车是否合格。同时,工业 CT 生成的二维或三维图像不受周围细节特征的遮挡,能直接获得目标空间位置、形状和尺寸等信息,其高质量 CT 图像密度分辨率甚至可达到 0.3%,比常规无损检测技术高至少一个数量级。采用高性能探测器的工业 CT,探测器的动态响应范围可达 10⁶以上,远高于胶片和图像增强器,且图像更易于存储、传输、分析和处理,不仅能得到缺陷的形状、位置及尺寸等信息,结合密度分析技术,还可以确定缺陷的性质,为汽车质量控制提供了更完善的依据。

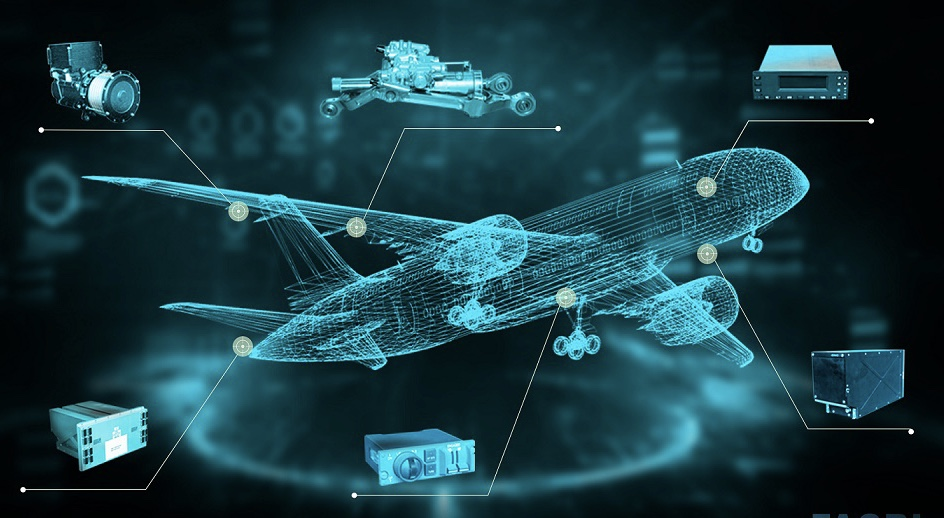

(二)航空航天领域

(二)航空航天领域

在航空航天领域,对于零部件的质量要求极高,而工业 CT 检测技术可以很好地满足这些要求。例如在航空发动机研制、航天运载火箭及飞船与太空飞行器的成功发射等环节,工业 CT 可对关键零部件进行高精度测量和分析,保障飞行安全。它能检测发动机内部结构完整性、零部件的尺寸精度等,还可通过 VGSTUDIO MAX 的坐标测量模块来测量飞机发动机的单个零件,在不拆卸发动机的前提下测量如机轴、活塞与各个阀等零件的内部情况,尤其适合内腔结构复杂的铸件,这是传统的三坐标测量方法根本无法实现的。在零件生产过程中,对于诸如叶片、发动机、起落架、液压系统、机身材料等零部件常出现的裂纹、疏松、气孔、夹杂等铸造缺陷,工业 CT 检测也能广泛应用于其生产和在役维修维护环节,进行内部缺陷检测。此外,也可利用工业 CT 技术高效精确地呈现装配件内部组成及其装配关系,便于直观分析部件内部结构以及装配间隙公差等;还能通过 VGSTUDIO MAX 的壁厚分析模块来检测飞机发动机的壁厚,自动找出壁厚或间隙宽度不足或过量的区域,通过颜色编码显示出来,用于铸造工艺分析及铸造模具的修正,或者试验工件损坏分析等。